Diseño de Proceso de Flujo de Materiales

El proceso general de gestión de materiales en MRO/almacén, inician con un catálogo de activos, donde todos los activos son definidos y los componentes que están vinculados al activo son identificados. Un EBOM (lista de materiales del equipo) es desarrollado a partir del catálogo de activos para cada equipo comprado para la planta. El EBOM incluye un número de pieza, descripción, cantidad que se encuentra en la pieza del equipo y el nivel del número de pieza dentro de la lista de materiales.

Cada componente del almacén está atado a una pieza del equipo. Los componentes que no están atados a un equipo se consideran obsoletos y una parte que no se puede utilizar. Estos son removidos del almacén para hacer espacio a las piezas que si están atadas a un equipo. Luego se realizan estudios para determinar cuándo se espera que las piezas fallen. Esto se realiza a través de una técnica de costeo del ciclo de vida utilizando probabilidades de falla. A dichos estudios se les conoce como Análisis de Modos de Falla y Efectos (FMEA). También es implementado un programa PM para reemplazar las partes en una rutina y una base programada. Esta información se le brinda a los planificadores y programadores para planear trabajos de mantenimiento antes de que rompan o tengan fallas. En muchas plantas los trabajos planificados deben comprender aproximadamente el 80% de los trabajos, con un 10% al 15% siendo PM y trabajos de emergencia y rellenar haciendo el resto.

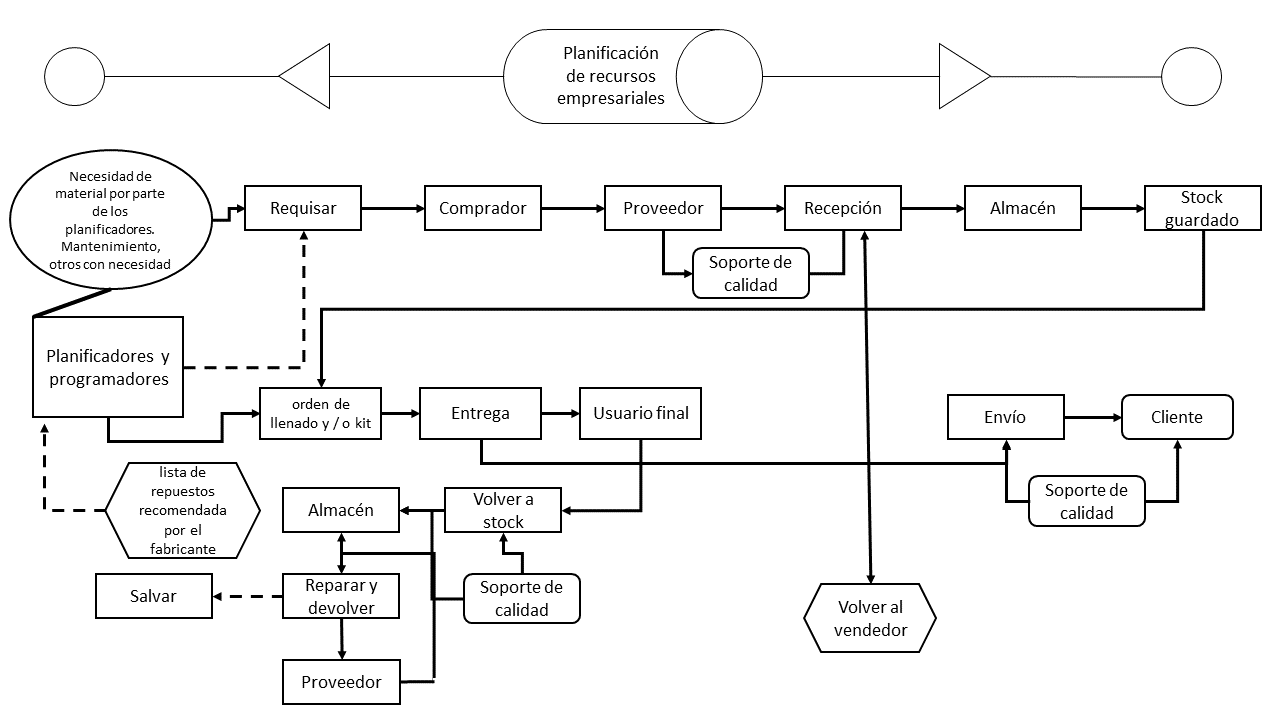

El flujo de trabajo de gestión de materiales es una red integrada del sistema donde la información se comparte entre departamentos y plantas. Es definido como la planificación de recursos empresariales. El número de piezas en una planta debe ser la misma cantidad que en otra planta, ayudando a establecer un volumen de piezas compradas y una base común o estandarización de piezas en el futuro. Esta información de flujo es esencial a lo largo del proceso material y establece vínculos entre cada paso del proceso.

La figura define los pasos en un flujo de material. El flujo inicia con una necesidad de una pieza. El proveedor que vendió el equipo puede recomendar piezas que tengan una tasa de falla conocida y un departamento de usuarios solicitará las piezas. Los departamentos de usuarios incluyen mantenimiento, ingeniería, producción, operaciones y muchos otros que requieren una parte o componente. Las solicitudes van a un comprador de MRO que obtendrá, seleccionará y emitirá la orden de compra de un proveedor. El proveedor envía las piezas y son recibidas por la planta; este es el proceso de recepción. Los controles de calidad llevan a cabo las actividades de inspección entrante para garantizar que la empresa reciba buenas piezas. Los receptores luego mueven las piezas al almacén donde se guardan hasta que se necesitan para completar un pedido.

Los pedidos normalmente son generados por el planificador. El almacén recoge los pedidos y organiza el material para cuando se necesiten recoger. Otras órdenes se designan como una orden de trabajo del kit. Estos son reservados para trabajos planificados. Una vez completadas, las piezas se entregan en el sitio de trabajo. Si el planificador exageró las cantidades necesarias en el kit, el exceso de piezas se devuelve al almacén o se devuelve al stock. El sistema que se acaba de describir es un sistema de circuito cerrado que promueve el éxito del almacén en la organización.